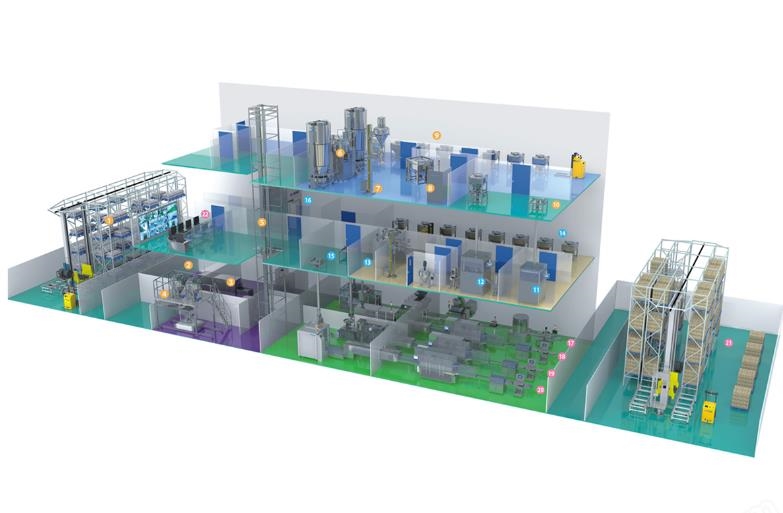

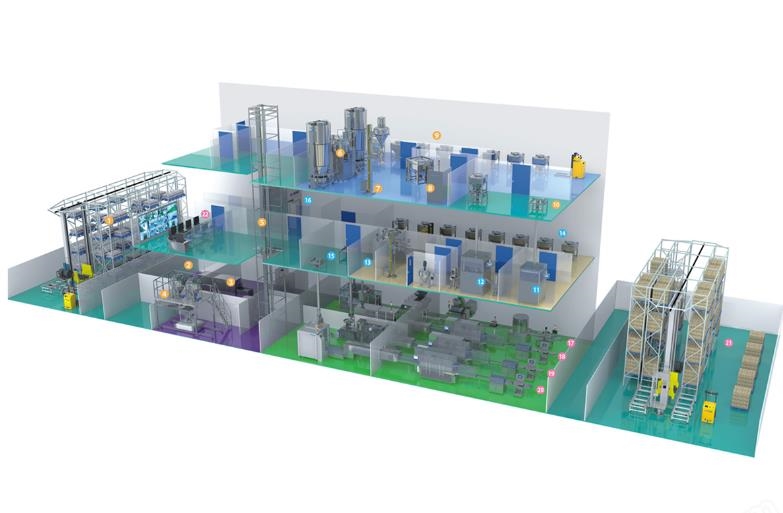

固体制剂生产线是指将原料药(API)与辅料通过一系列单元操作,最终加工成片剂、胶囊剂、颗粒剂等固体形态药物的完整生产体系。它是制药工业中应用较广泛、技术成熟的生产形式,以其剂量准确、稳定性好、服用及携带方便等优势,成为满足全球医疗需求的核心支柱。

一、核心组成部分与功能

一条完整的固体制剂生产线通常由以下几个关键工艺环节串联而成:

1.原料前处理系统:这是生产的起点。主要包括粉碎机和筛分机,用于将原辅料处理成均匀的细粉,确保后续混合的均匀性和产品的含量一致性。

2.配料与混合系统:这是保证药品有效成分均匀分布的核心。通过多维运动混合机或V型混合机等设备,将原料药与多种辅料(如填充剂、崩解剂、粘合剂)按处方比例进行精确、高效的混合,形成均一的粉末混合物。

3.制粒系统(非必需,视工艺而定):

对于流动性差或易分层的粉末,需要制粒环节。分为:

①湿法制粒:通过高速剪切制粒机或流化床制粒机添加粘合剂溶液,将粉末制成颗粒,改善流动性和可压性。

②干法制粒:利用干法制粒机通过滚压直接压成薄片再破碎制粒,无需添加液体,适用于对湿、热不稳定的物料。

4.干燥系统:湿法制粒后,需通过流化床干燥机或热风循环烘箱去除颗粒中的水分,控制颗粒的含水量在标准范围内。

5.压片系统:这是固体制剂成型的核心。旋转式压片机将干燥后的颗粒或粉末,在模具中通过上下冲头的巨大压力,压制成形状、大小、硬度和重量均一的片剂。

6.胶囊填充系统:对于胶囊剂,使用全自动胶囊填充机将药物(粉末或颗粒)精确灌装入空心胶囊壳中,并完成套合与锁口。

7.包衣系统:为改善片剂外观、掩盖异味、控制药物释放或防潮,需使用高效包衣机,在片芯表面均匀地喷涂一层薄膜衣。

8.内包装系统:将成品进行分装,常用设备有铝塑泡罩包装机(PTP)和瓶装线,直接与药品服用期内的稳定性与安全性相关。

9.外包装与监控系统:完成装盒、贴标、扫码、捆扎等最终工序。整个生产线配备分布式控制系统(DCS)实时监控工艺参数,并严格遵循GMP要求进行环境控制和记录管理。

二、技术特点与发展趋势

现代固体制剂生产线呈现出模块化、连续化、智能化的发展趋势。传统批式生产正逐步向连续制造(CM)升级,通过过程分析技术(PAT)实现实时质量监控(QbD),极大提升了生产效率和质量可控性。同时,生产线高度注重密闭性和自动化,最大限度减少人为干预与交叉污染风险。

总结而言,固体制剂生产线是一个融合了机械工程、材料科学与制药工艺的复杂、高效、高度规范化的系统。它如同一座精密的“药物工厂”,将简单的原辅料转化为一颗颗安全、有效、高质量的药品,是现代医药工业强大生产能力最直接的体现,为公众健康提供了坚实的保障。