你是否遇到过以下情况?

•生产正旺,设备突然停机,整条产线“撂挑子”

•设备坏了才发现巡检计划早已被搁置

•维修人员疲于奔命,但问题依旧反复出现

这些问题,其实源于一种典型的管理方式:被动式维护(Reactive Maintenance)。设备坏了才修,不但耽误生产,还增加了运维成本与事故风险。

那么,能否在设备“出问题之前”就提前发现它将要出问题?

现在,我们可以做到!

C· 什么是预测性维护?一次“管理逻辑的飞跃”

预测性维护(Predictive Maintenance,简称PdM),是一种基于数据的智能维护方式。它通过监测设备运行状态、分析关键参数趋势,在设备发生故障之前进行精准干预。

简单说,它让企业从“救火”变成“防火”。

C· 如何实现预测性维护?关键做好这3步

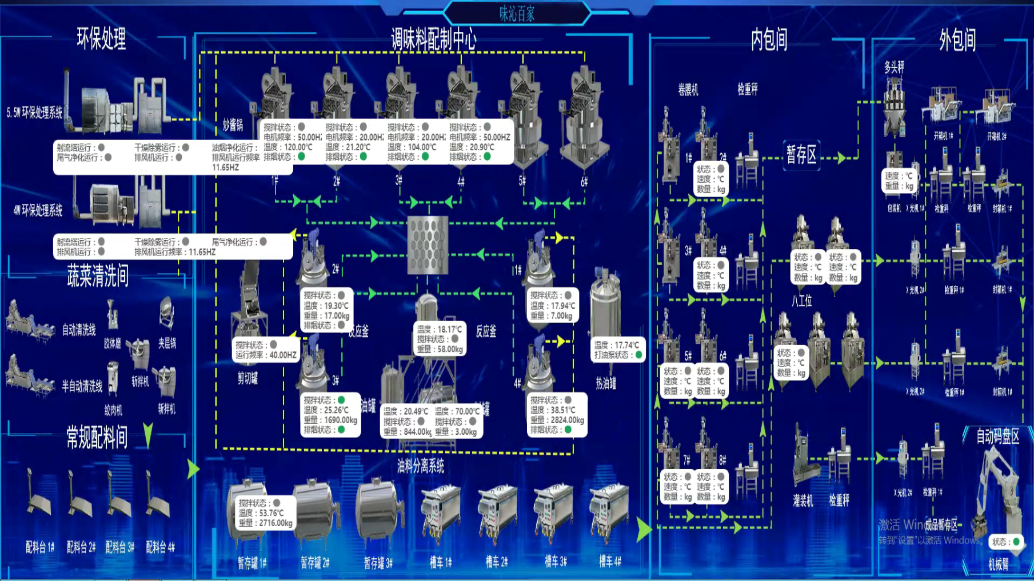

☆ 数据采集:掌握“健康指标”

设备像人一样,也有“体温”、“脉搏”:

▪ 振动值

▪ 温度、电流

▪ 压力、运行时间

这些数据通过传感器、PLC 或 IoT 网关采集,并实时上传到系统后台。

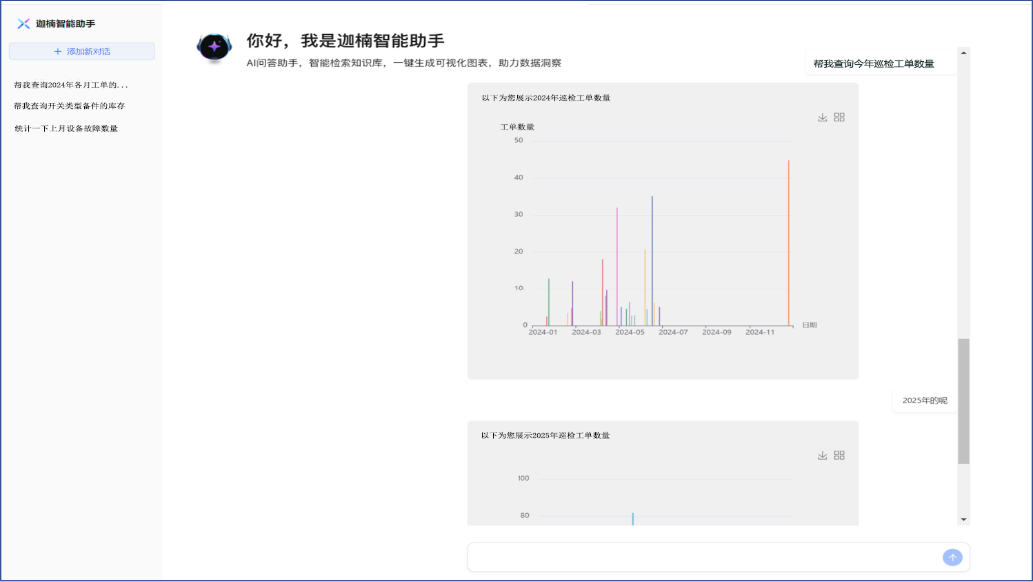

☆ 健康评估:基于AI算法识别风险趋势

系统对采集的数据进行分析建模:

▪ 基准对比法:与历史运行状态比对

▪ 趋势算法:判断数据是否“偏离正常轨迹”

▪ 阈值监控:超限即触发告警

☆ 异常预警:行动在故障前

▪ 异常数据触发系统预警

▪ 自动推送至维修负责人/班组长

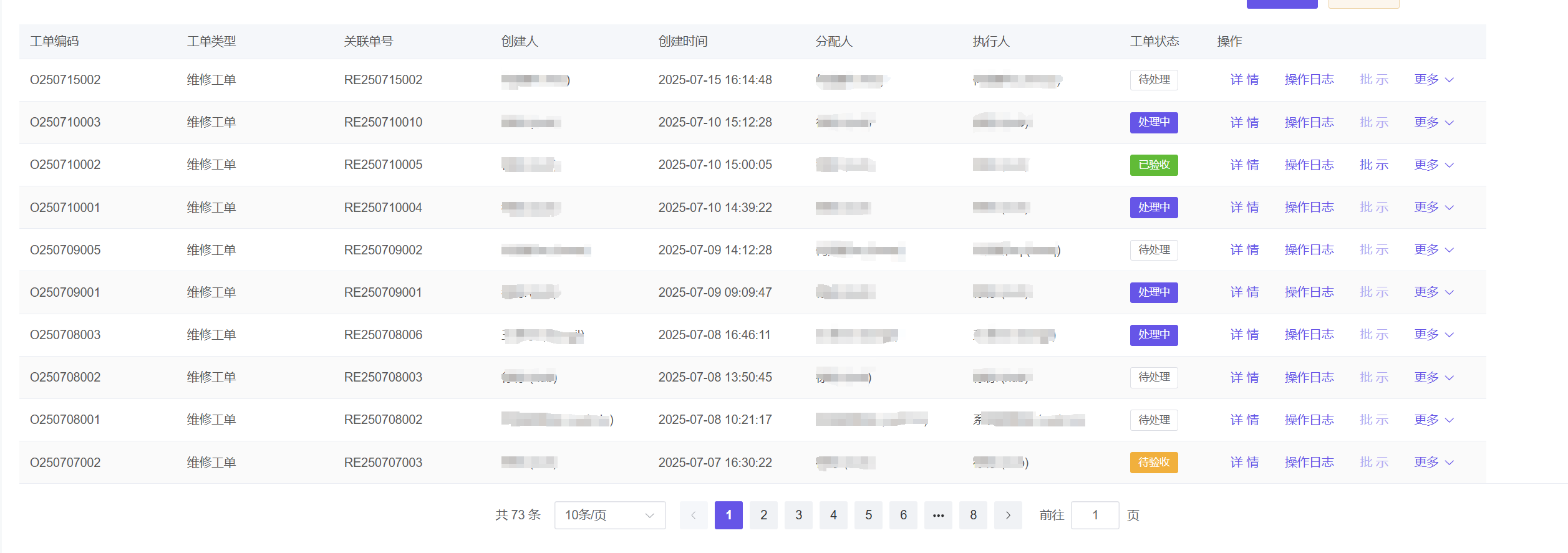

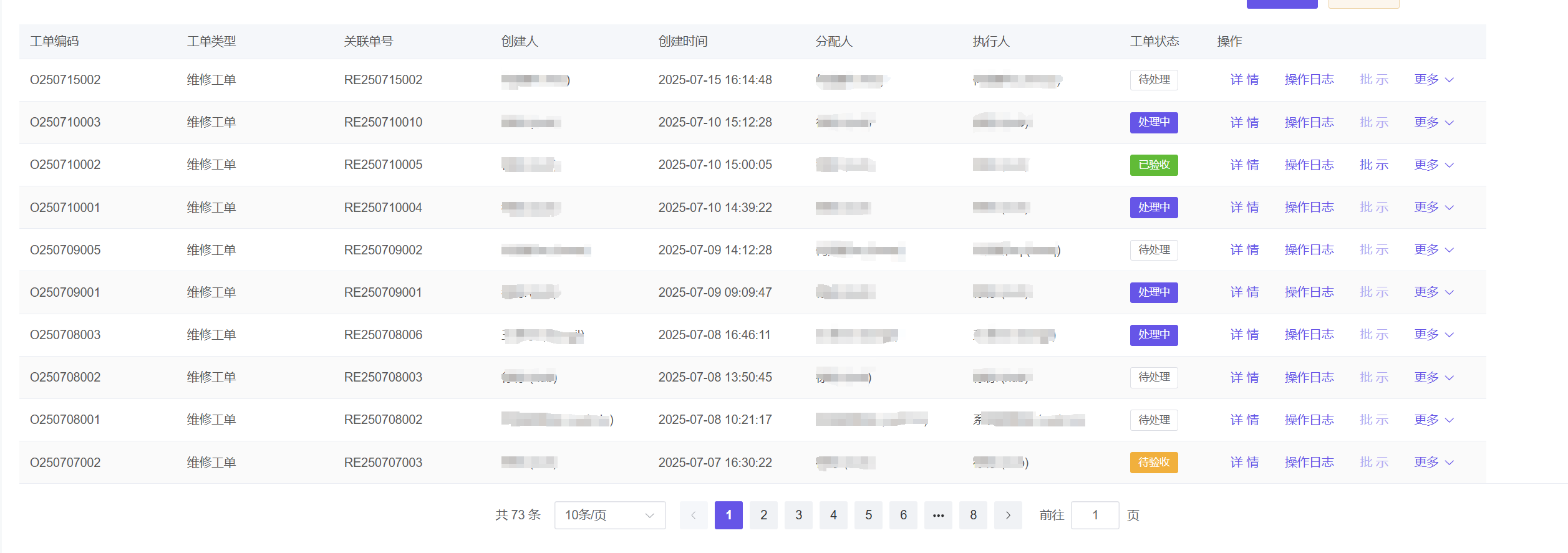

▪ 可联动生成维修工单,提前安排处理

整个流程实现闭环,最大程度预防突发停机。

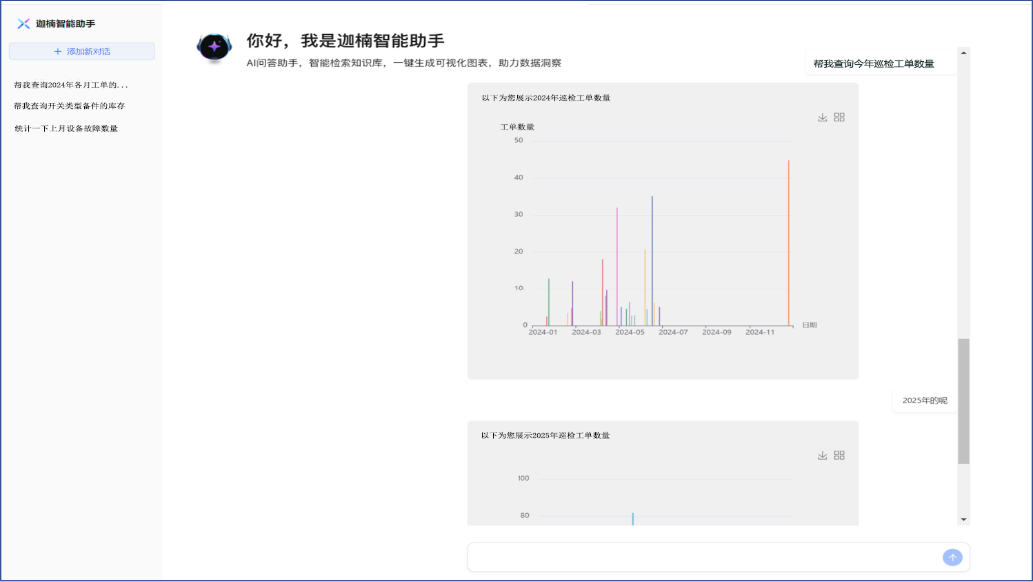

C· 我们的设备管理系统如何帮你实现预测性维护?

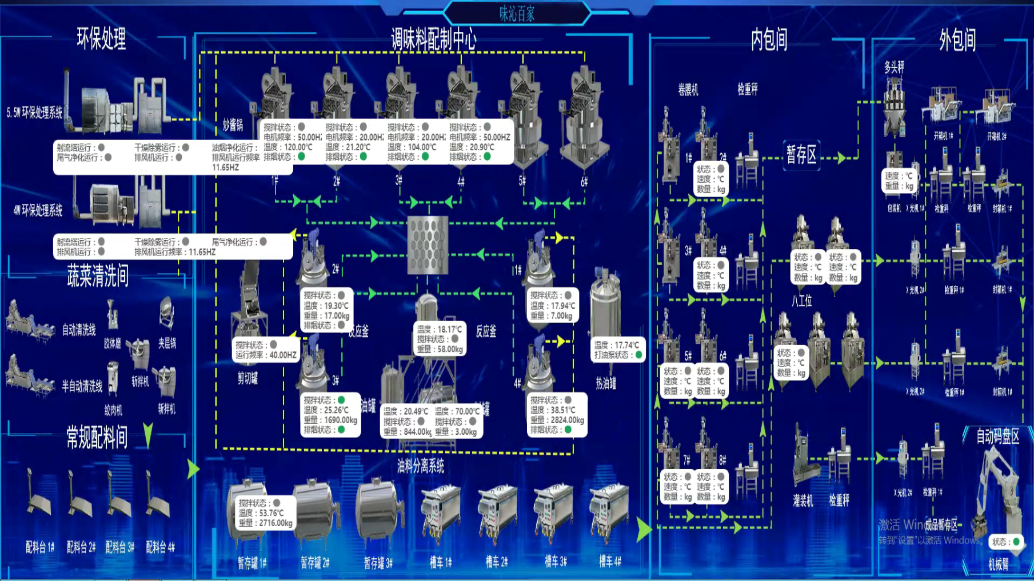

我们的系统集成了设备运行监测、数据分析、智能预警、工单自动触发等全流程支持,帮助客户轻松实现预测性维护落地。

系统亮点包括:

√ 实时数据接入:支持Modbus、OPC、MQTT等协议对接

√ 趋势分析模块:内置多维度参数监测与告警设置

√ 健康评分机制:设备状态一图掌握

√ 预警工单联动:故障预警自动转为维修任务

√ 合规追溯支持:每次处理全流程留痕,满足GMP/FDA要求

提前预防,胜于亡羊补牢

“如果能提前知道设备会坏,能省多少麻烦?”预测性维护不是未来,而是现在。它是企业设备管理现代化的标志,也是企业降本增效、合规运营的利器。

预测性维护做到了,备件管理也不能掉链子——下一篇讲述如何控好“隐形成本”。